In questo articolo parleremo di come, in sistemi di automazione industriale, l’innovazione passi dai cuscinetti (cuscinetti ceramici, cuscinetti superprecisi…).

L’automazione industriale è una disciplina che, sfruttando tecnologie meccaniche, elettroniche ed informatiche per il controllo dei processi produttivi, permette di gestire flussi di energia, di materiali e di informazioni allo scopo di ottenere un processo produttivo efficiente.

Tralasciando gli aspetti elettronici ed informatici dell’automazione industriale, in questo articolo ci concentriamo sulle tecnologie meccaniche ed in particolare sull’influenza che la scelta dei cuscinetti può avere sulla capacità di controllo dei processi produttivi.

Naturalmente, la definizione di “processo produttivo efficiente” dipende dalla tipologia di automazione e dal settore di applicazione; l’efficienza di un nastro trasportatore bagagli in un aeroporto, infatti, non può essere misurata o valutata nello stesso modo in cui si valuta l’efficienza di una macchina pick and place per schede elettroniche.

In qualunque caso, però, è possibile elencare alcuni aspetti fondamentali di un’automazione:

- Ripetibilità dell’operazione di automazione, ossia a parità di input del processo, gli output sono costanti nell’arco di vita del sistema di automazione o tra due interventi di manutenzione

- Riduzione della frequenza e della durata delle manutenzioni

- Massimizzazione del rendimento energetico del sistema

- Massimizzazione delle prestazioni del sistema di automazione

Analizziamo questi 4 aspetti in modo più approfondito.

-

Ripetibilità dell’operazione di automazione.

Supponiamo di dover spostare un oggetto da un punto A ad un punto B. Il progetto del sistema di automazione potrebbe prevedere che un motore elettrico che comanda il movimento permetta di ottenere lo spostamento voluto con una rotazione di N giri. In condizioni ideali il comportamento del sistema di automazione sarà sempre lo stesso; nella realtà intervengono molteplici fattori che faranno deviare il sistema dal comportamento ideale come, ad esempio, giochi dei cuscinetti, usura di cinghie o catene, usura di giunti, deterioramento delle funzionalità del motore, ecc. Ciò significa che a parità di input (numero di rotazioni del motore) la posizione finale dell’oggetto, ossia l’output, non sarà B ma nell’intorno di B con conseguenti potenziali effetti negativi: necessità di correzioni, aumento del tempo necessario per completare l’operazione, maggiore consumo energetico, ecc. In definitiva, l’efficacia (intesa come capacità di raggiungere la posizione B) rimane invariata ma l’efficienza potrebbe diminuire drasticamente. Adottare, quindi, componenti che mantengano la loro efficienza il più a lungo possibile è una buona norma progettuale e manutentiva.

-

Riduzione della frequenza e della durata delle manutenzioni

Le operazioni di manutenzione comportano lo stop del sistema e, quindi, influiscono sulla capacità produttiva totale. Per tale motivo è importante ridurre la frequenza e la durata delle manutenzioni. Ciò può essere ottenuto con una scelta oculata dei vari componenti del sistema di automazione, bilanciando l’eventuale aumento dei costi di questi componenti con l’aumento della produttività.

-

Massimizzazione del rendimento energetico del sistema

Il rendimento energetico di un qualunque sistema meccanico si misura valutando quanta energia sia necessario spendere per ottenere l’operazione voluta. Più alto è il rendimento e minore sarà la spesa energetica. Poiché la componente principale della dispersione di energia in un sistema meccanico è l’attrito, adottare soluzioni a basso attrito permette, generalmente, di aumentare il rendimento del sistema.

-

Massimizzazione delle prestazioni del sistema di automazione

Normalmente, i sistemi di automazione vengono implementati per incrementare la produttività. È chiaro, quindi, che la riduzione del tempo necessario al sistema per completare le sue operazioni rappresenta un obiettivo primario della progettazione. Naturalmente, non è possibile definire regole che possano valere in qualunque sistema dato che obiettivi, modalità e struttura dei sistemi di automazione possono essere molto diversi a seconda del campo di applicazione. In ogni caso, la riduzione dei tempi si può ottenere mediante l’aumento delle velocità (di rotazione, di spostamento lineare, ecc.) che, però, può dar luogo ad effetti negativi quali, ad esempio, vibrazioni eccessive (rumorosità e riduzione della precisione), incremento dell’usura dei componenti meccanici con incremento della frequenza delle operazioni di manutenzione, incremento della temperatura dei componenti con possibile più veloce deterioramento delle loro funzionalità, ecc.

Vediamo ora perché i cuscinetti ceramici possono rappresentare una valida risposta alle esigenze dei sistemi di automazione sopra descritte.

-

Ripetibilità dell’operazione di automazione.

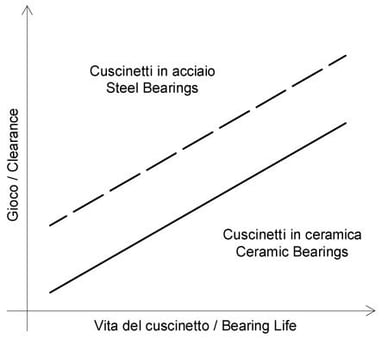

Una caratteristica dei cuscinetti che può influenzare la ripetibilità è il gioco.

Scegliere il gioco ottimale significa trovare un punto di equilibrio tra esigenze ed effetti contrastanti. Semplificando ed escludendo le situazioni estreme, possiamo dire che all’aumentare del gioco, in generale, aumenta la vita del cuscinetto, si riducono gli attriti interni, l’usura e la temperatura del cuscinetto nonché il deterioramento del lubrificante. Allo stesso modo, però, si riduce anche la rigidità del sistema e questo può portare ad una riduzione della precisione e, quindi, della ripetibilità. Al contrario, la riduzione del gioco del cuscinetto comporta un aumento della coppia di attrito, dell’usura e della temperatura del cuscinetto; il lubrificante viene sfruttato in modo maggiore con un suo più veloce deterioramento. Ne guadagna, però, la rigidità del sistema e quindi la precisione e la ripetibilità dell’operazione di automazione.

I cuscinetti ceramici presentano una coppia di attrito, a parità di gioco, più bassa rispetto ai cuscinetti in acciaio. Inoltre, a parità di condizioni, hanno un’usura inferiore oltre ad essere meno sensibili agli aumenti di temperatura e alle condizioni di lubrificazione. Ciò significa che i cuscinetti ceramici possono mantenere le loro caratteristiche ed operare in modo ottimale per tempi molto più lunghi rispetto ai cuscinetti in acciaio.

-

Riduzione della frequenza e della durata delle manutenzioni

Le operazioni di manutenzione dei cuscinetti si rendono necessarie quando questi perdono le loro funzioni a causa di eccessiva usura o rottura. Inoltre potrebbe essere necessario fermare l’impianto o la macchina per ripristinare le corrette condizioni di lubrificazione.

I cuscinetti ceramici, grazie alle caratteristiche dei materiali che li compongono, presentano un’usura inferiore rispetto ai cuscinetti in acciaio allungando, quindi, la vita del cuscinetto stesso. In più, richiedono condizioni di lubrificazione meno stringenti sia in termini di tipologia di lubrificante che di quantità (in certe condizioni possono lavorare anche in assenza di lubrificazione) permettendo, quindi, di evitare le fermate per rilubrificazione o di ridurne la frequenza.

Non bisogna poi dimenticare condizioni operative non favorevoli ai cuscinetti in acciaio tipo ambienti corrosivi (presenza di acidi o basi) o che possono provocare ossidazione (per esempio, le operazioni di sanificazione nel settore alimentare) o ambienti con temperature elevate (es. forni) o ambienti in cui i cuscinetti possono esser soggetti a scariche elettriche o campi magnetici (es. attrezzature per la saldatura o attrezzature medicali). In tutte queste situazioni i cuscinetti in acciaio richiedono frequenti operazioni di manutenzione. I cuscinetti ceramici, al contrario, possono resistere molto efficacemente in questi ambienti riducendo drasticamente la frequenza delle operazioni di manutenzione.

-

Massimizzazione del rendimento energetico del sistema

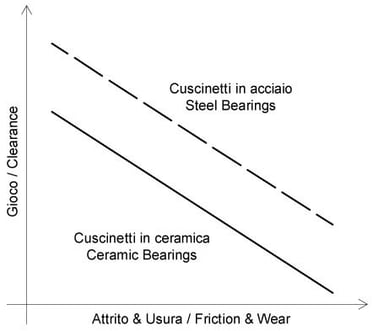

Le perdite per attrito che si verificano all’interno di un cuscinetto abbassano il rendimento energetico del sistema in cui il cuscinetto è inserito. In aggiunta a questo, le perdite per attrito si trasformano in aumento di temperatura del cuscinetto con possibili effetti negativi sulla vita del cuscinetto stesso.

Sulla coppia di attrito di un cuscinetto influiscono i seguenti elementi:

- coefficiente di attrito del materiale con cui il cuscinetto viene realizzato

- gioco del cuscinetto

- geometria delle piste

- tipologia di cuscinetto

- tipo di guarnizioni

- tipologia e quantità di lubrificante

Grazie alle caratteristiche dei materiali ceramici e all’ottimizzazione della geometria delle piste per questi materiali, i cuscinetti ceramici presentano una coppia di attrito più bassa dei cuscinetti in acciaio. Inoltre, richiedendo una quantità inferiore di lubrificante, la componente della coppia di attrito corrispettiva è inferiore a quella dei cuscinetti in acciaio. Inoltre le guarnizioni dei cuscinetti ceramici sono realizzate in modo da ridurre al minimo, se non annullare, lo strisciamento della guarnizione sugli anelli riducendo considerevolmente o annullando la relativa coppia di attrito.

In definitiva, i cuscinetti ceramici presentano coppie di attrito più basse rispetto a quelle dei cuscinetti in acciaio con conseguente aumento del rendimento energetico del sistema.

-

Massimizzazione delle prestazioni del sistema di automazione

La tendenza, oggi, nei sistemi di automazione è quella di aumentare il più possibile la velocità in modo da aumentare la produttività. A volte questa ricerca di estrema velocità si scontra con alcune problematiche strutturali che possono inficiare il risultato finale. Alcuni problemi possono essere determinati dall’insorgere di vibrazioni o di deformazioni causate dall’aumento delle forze di inerzia. Altri problemi possono essere causati dall’aumento delle sollecitazioni sui cuscinetti comportando una riduzione della vita del cuscinetto stesso.

In queste situazioni, i cuscinetti ceramici possono aiutare a superare i limiti del sistema grazie ai pesi ridotti (riduzione dal 30% al 70% del peso in funzione del tipo di materiale ceramico). Il peso ridotto dei cuscinetti ceramici permette non solo di ridurre le masse in movimento con benefici effetti su vibrazioni e sollecitazioni sulla struttura dell’impianto o della macchina, ma anche di ridurre le sollecitazioni interne al cuscinetto permettendo di raggiungere velocità di rotazione più elevate.

Vuoi saperne di più sui cuscinetti? Scarica gratuitamente la guida ai cuscinetti, realizzata dai nostri esperti.