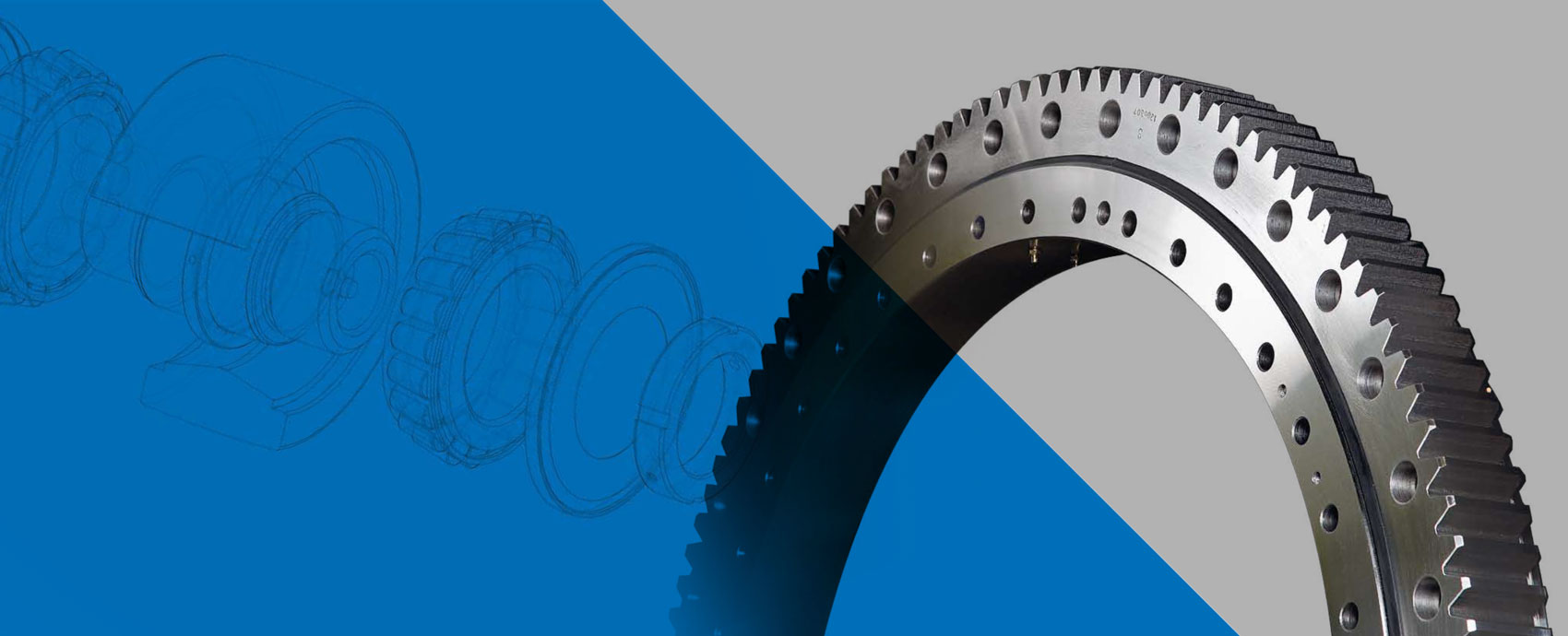

I cuscinetti di base o Ralle, come vengono più comunemente definiti, vengono utilizzati all’interno di una macchina o un impianto quando è necessario guidare il moto rotatorio di una parte rispetto ad un’altra. La ralla deve garantire il supporto dei carichi richiesti con la massima rigidità nel range di precisione idoneo all’applicazione, il rispetto dei parametri di funzionamento e fornire una durata adeguata alla vita prevista del macchinario in cui è inserita.

La ralla è costituita da due anelli in acciaio nei quali vengono ricavate:

Gli anelli sono principalmente realizzati con acciaio al carbonio 50Mn oppure con acciai legati come 42CrMo4 e la scelta del materiale è effettuata in funzione delle caratteristiche meccaniche che si vogliono ottenere. Gli acciai legati spesso vengono utilizzati per applicazioni più gravose. Grazie, infatti, alle loro caratteristiche strutturali, i trattamenti termici sono più efficaci e si ottengono durezze superficiali maggiori rispetto agli acciai al carbonio. Per applicazioni in cui, invece, sia richiesta la resistenza alla corrosione, è possibile utilizzare acciai inossidabili come AISI420 o AISI440C.

Le piste di rotolamento sono trattate termicamente ad induzione per poter raggiungere la durezza superficiale massima di 62 HRC, nel caso di acciai al carbonio o legati, o 58 HRC, nel caso di acciai inossidabili, con una profondità di tempra che può variare in funzione del tipo di acciaio. Il trattamento di tempra è fondamentale per permettere alla ralla di sopportare i gravosi carichi per l’applicazione a cui è destinata.

I corpi volventi utilizzati nelle ralle possono essere sfere o rulli cilindrici; entrambi sono tipicamente in acciaio 100Cr6 ma possono essere anche utilizzati altri materiali come la ceramica (Ossido di Zirconio ZrO2 o Nitruro di Silicio Si3N4) o acciaio inossidabile (AISI440C). A seconda dei risultati che si vogliono ottenere, vengono selezionati corpi volventi con materiali, dimensioni e precisioni differenti.

Il gioco della ralla ricopre un ruolo fondamentale e viene definito e ottimizzato in funzione dell’applicazione e delle performance che si vogliono ottenere.

Per distanziare i corpi volventi, sfere o rulli, possono essere utilizzate delle gabbie o dei distanziali di diversi materiali, in funzione dei carichi e delle velocità richieste dalla specifica applicazione.

Per proteggere la ralla dall’intrusione di detriti, polveri o particelle d’acqua, che possono compromettere il funzionamento della stessa, tra l’anello interno e quello esterno vengono inserite apposite guarnizioni striscianti. Il materiale utilizzato per le guarnizioni è tipicamente gomma NBR, ma possono essere scelti materiali diversi per applicazioni specifiche.

Il lubrificante è un altro importantissimo elemento per il corretto funzionamento del cuscinetto di base. La tipologia del lubrificante, la quantità, la qualità, gli intervalli di lubrificazione, il numero e la posizione dei punti di ingrassaggio vengono determinati in funzione delle performance richieste alla ralla e ad eventuali specifiche richieste del cliente.

Gli anelli delle ralle possono essere dentati con dentatura diritta o, più raramente, con dentatura obliqua. Il modulo del dente viene dimensionato e scelto in funzione delle esigenze dell’applicazione.

Tipicamente la dentatura non viene temprata e la durezza del dente non temprato raggiunge al massimo i 30 HRC per il materiale 42CrMo4. Quando le condizioni di utilizzo lo richiedono, è possibile effettuare la tempra superficiale ad induzione della dentatura che conferisce al dente una durezza superficiale di 60 HRC. Viene richiesta la tempra della dentatura quando si deve soddisfare almeno una delle seguenti variabili:

Lyra Bearing, grazie all'esperienza maturata, progetta ralle su specifiche esigenze del cliente. Senza dover trovare sempre un compromesso tra quello che trovi in commercio, puoi avere il prodotto adatto alle Tue macchine o impianti.